İmalat, makine, metalürji-malzeme, inşaat ve gemi inşaat mühendisliklerinde, meslek yüksek okulu ve meslek liselerinde ilgili alanlarda eğitim-öğretim görecek mühendis adayları ve teknik elemanlar için olduğu kadar, üretim süreci içerisinde görev alan çalışanlar içinde birleştirme teknolojileriyle ilgili, bilhassa kaynak ve otomasyon alanında geliştirilen yöntem ve ekipmanlarının üretim ve tanıtımına şiddetle ihtiyaç duyulmaktadır. Bu amaçla çalışmada birleştirme teknolojileri ile ilgili kısa bir bilgi verildikten sonra, üretim sürecinde yer alan kaynak yöntemleri ve otomasyon sistemleri hakkında bilgi verilmesi hedeflenmiştir. Bu kapsamda sökülemeyen birleştirme yöntemlerinden kaynak ve lehim tanımına ilave olarak kaynak yöntemlerinin sınıflandırılmaları yapılmıştır. Daha sonra metalik birleştirmelerde metalürjik devamlılığın nasıl sağlandığı ile ilgili bilgi verilmiştir. Kaynak parametrelerinin kontrolü, tehlikeli ortamlarda kaynak işleminin yapılması, verimliliğin arttırılması, yöntem ve kaynakçılardan kaynaklanan hataların minimize edilmesi söz konusu olduğunda kaynakta otomasyon çok büyük önem arz etmektedir. Bu sebeple çalışmanın daha sonraki bölümlerinde kaynakta otomasyonun önemi, sınıflandırılması ve çeşitleri hakkında bilgiler paylaşılmıştır.

BİRLEŞTİRMELER VE KAYNAK YÖNTEMLERİ

Endüstriyel uygulamalarda kullanılan birleştirme yöntemleri genel olarak sökülebilir ve sökülemeyen olmak üzere ikiye ayrılır. Sökülebilir birleştirmeler makine ve konstrüksiyon parçalarının söküldükten sonra aynı konumda tekrar birleştirilmelerine izin verir. Kamalar, pimler, saplamalar, rondelâ ve emniyet sacları, emniyet segmanları, vidalar, cıvata ve somunlar, hareketsiz geçmeler sökülebilir birleştirmelere örnek gösterilebilir [1]. Birden fazla iş parçasının birbirinden ayrılmayacak şekilde birleştirilmelerine ise sökülemeyen birleştirme denir. Perçinli birleştirmeler mekanik sökülemeyen birleştirme çeşididir. Kaynaklı veya lehimli birleştirmeler; termal çevrim içeren sökülemeyen birleştirme teknolojileri olarak üretim sürecinde önemli yer tutarlar. Yapıştırıcılarla elde edilen sökülemeyen birleştirmeler ise kimyasal reaksiyonlarla elde edilen birleştirmelerdendir. Günümüzde binlerce bileşenden oluşan makine ve konstrüksiyonların üretiminde sökülebilen ve sökülemeyen birleştirme teknolojilerinden yararlanılmaktadır.

Genel anlamda üretim; günlük hayatta insan ihtiyaçlarını karşılamak için kullanılan mal ve hizmetlerin miktarını yada faydalarını arttırma olarak tanımlanabilir. Üretim sürecinde amaca yönelik olarak tasarlanan bir ürün, kendisinden beklenen hayat limiti boyunca görevini yerine getirecek en ekonomik malzemelerden faydalanılarak, üretim metalürjisi, plastik şekillendirme, talaşlı, kaynaklı veya eklemeli imalat yöntemlerinin birinden veya birkaçından yararlanılarak imal edilir [1].

Bu üretim yöntemlerinden kaynaklı imalat, termal çevrim içeren en önemli birleştirme teknolojilerinden birisidir. Bu sebeple kaynaklı birleştirme teknolojileriyle ilgili bilgi verilmek istenirse kaynağın tanımı ile işe başlamak gerekir. Bu bağlamda en geçerli tanım uluslararası kaynak enstitüsünün (IIW) yapmış olduğu tanımlamadır. Bu tanımlamaya göre; ergime dereceleri aynı veya birbirine yakın iki veya daha fazla metali yada termoplastiği ısı ve basınç altında, ilave metal katarak veya katmaksızın (otojen), birleştirme işlemine kaynak denir. Kaynak aynı zamanda bir dolgu işlemidir.

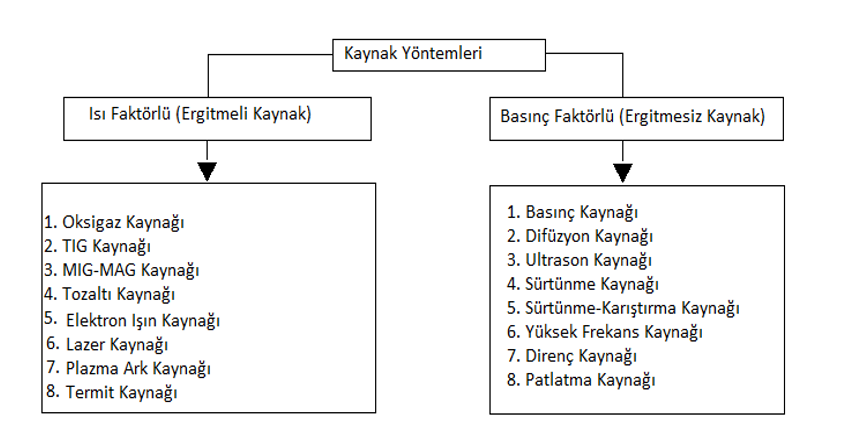

Tanımdan anlaşılacağı üzere kaynak yöntemleri başlıca iki grupta sınıflandırabilir. Isının ön plana çıktığı yöntemler ergitmeli, basıncın ön plana çıktığı uygulamalar ise ergitmesiz (katı hal) kaynak yöntemleri olarak adlandırılır. Şekil 1 ‘de kaynak yöntemlerinin sınıflandırılması şematik olarak gösterilmiştir [2].

Şekil 1.1 Kaynak yöntemlerinin sınıflandırılması

KAYNAKLAR

- Aydın, M., Gavas, M., Yaşar, M., and Altunpak, Y., “Üretim Yöntemleri ve İmalat Teknolojileri”, 5. Ed., Seçkin Yayıncılık, 560 (2022).

- Norrish, J., “Advanced Welding Processes”, Woodhead Publishing, Cambridge, UK, 279 (2006).

- Granjon, H., “Fundamentals of Welding Metallurgy”, Woodhead Publishing, 210 (1991).

- Uzun, H., “Sert Lehimleme Prensipleri”, Değişim Yayınları, 251 (2002).

- Selahaddin ANIK, “Kaynak Tekniği El Kitabı”, Gedik Eğitim Vakfı Kaynak Teknolojisi Eğitim Araştırma Ve Muayene Enstitüsü, 222 (1991).

- U. Dilthey, “Welding Technology 1 Welding and Cutting Technologies”, Aachen University, 26 (2005).

- Dilthey, U., “Welding Technology 2, Welding Metallurgy”, (2005).

- Norrish, J., “Welding automation and robotics”, Advanced Welding Processes, Elsevier, 218–246 (2006).

- Singh, R., “Welding automation”, Applied Welding Engineering, Elsevier, 187–201 (2020).

- Singh, R., “Codes, specifications, and standards”, Applied Welding Engineering, Elsevier, 385–402 (2020).

- F. Eichhorn, “Aspects of Mechanisation, Automation and Utilisation of Robot Welding”, Automation and Robotisation in Welding and Allied Processes, Pergamon, (1985).

- Lübbert, U., “Automation of wig-welding”, IFAC Proceedings Volumes, 10 (13): 87–90 (1977).

- Tapıcı, U. Ç., “Robotla kaynak uygulaması için fikstür tasarımı ve kaynak distorsiyonlarının analizi”, Yüksek Lisans Tezi, İstanbul Teknik Üniversitesi, İstanbul, (2006).

- Yumurtacı, S. and Mert, T., “Robotik kaynak sistemleri ve gelişme istikametleri”, Kaynak Teknolojisi IV. Ulusal Kongresi, 44 (526): 32–40 (2003).

- Rong, Y. K. and Zhu, Y., “Computer-Aided Fixture Design”, CRC Press, 496 (1999).

- Rong, Y., Huang, S., and Hou, Z., “Advanced Computer-Aided Fixture Design”, Academic Press, 414 (2005).

- Jeffus, L., “Welding and Metal Fabrication”, Cengage Learning, 800 (2011).

- Larry Jeffus, “Welding Principles and Applications”, 5. Ed., Cengage Learning, 904 pages (2002).

- Jeyaprakash, N., Haile, A., and Arunprasath, M., “The Parameters and Equipments Used in TIG Welding: A Review”, The International Journal Of Engineering And Science, 2319–1813 (2015).

- Internet: Right, R. D., “Benefits of Automating TIG Welding with Robots”, https://robotsdoneright.com/Articles/benefits-of-automating-tig-welding-with-robots.html (2023).

- Xu, Y., Yu, H., Zhong, J., Lin, T., and Chen, S., “Real-time seam tracking control technology during welding robot GTAW process based on passive vision sensor”, Journal Of Materials Processing Technology, 212 (8): 1654–1662 (2012).

- Chen, S. B., Zhang, Y., Qiu, T., and Lin, T., “Robotic welding systems with vision-sensing and self-learning neuron control of arc welding dynamic process”, Journal Of Intelligent And Robotic Systems: Theory And Applications, 36 (2): 191–208 (2003).

- Shen, H. Y., Ma, H. B., Lin, T., and Chen, S. B., “Research on weld pool control of welding robot with computer vision”, Industrial Robot: An International Journal, 34 (6): 467–475 (2007).

- Smith, J. S. and Lucas, J., “A vision-based seam tracker for butt-plate TIG welding”, Journal Of Physics E: Scientific Instruments, 22 (9): 739–744 (1989).

- Yu, J.-Y. and Na, S.-J., “A study on vısıon sensors for seam trackıng of heıght-varyıng weldment. Part 1: mathematıcal model”, Mechatronics, 7 (7): 599–612 (1997).

- Yu, J.-Y. and Na, S.-J., “A study on vision sensors for seam tracking of height-varying weldment. Part 2: Applications”, Mechatronics, 8 (1): 21–36 (1998).

- Chen, S. B., Lou, Y., Wu, L., and Zhao, D., “Intelligent methodology for sensing, modeling and control of pulsed GTAW : Part 1 : Bead-on-plate welding”, Welding Journal, (2000).

- Kuo, H.-C. and Wu, L.-J., “An image tracking system for welded seams using fuzzy logic”, Journal Of Materials Processing Technology, 120 (1–3): 169–185 (2002).

- Shen, H., Lin, T., Chen, S., and Li, L., “Real-Time Seam Tracking Technology of Welding Robot with Visual Sensing”, Journal Of Intelligent & Robotic Systems, 59 (3–4): 283–298 (2010).

- Ttulankar, R. W. and Dehankar, S. S., “Automation in Sheet Metal Tig Welding Process: A Case Study”, International Journal Of Engineering Trends And Technology, 4 (July): (2013).

- Baghel, P. K. and Nagesh, D. S., “Pulse TIG welding: Process, Automation and Control”, Journal Of Welding And Joining, 35 (1): 43–48 (2017).

- Sudhakar, R., Sivasubramanian, R., and Yoganandh, J., “Effect of automated MIG welding process parameters on ASTM A 106 Grade B pipe weldments used in high-temperature applications”, Materials And Manufacturing Processes, 33 (7): 749–758 (2018).

- Sholokhov, M. A. and Buzorina, D. S., “Calculation of mode parameters of wall bead deposition in downhand multi-pass gas-shielded welding”, The Paton Welding Journal, 7: 61–65 (2013).

- Skuba, T. G., Dolinenko, V. V, Kolyada, V. A., and Shapovalov, E. V, “Algorithm of technological adaptation for automated multipass mig/mag welding of items with a variable width of edge preparation”, The Paton Welding Journal, 1: 14–20 (2013).

- Tsaryuk, A. K., Ivanenko, V. D., Moravetsky, S. I., Gavrik, A. R., Strizhius, G. N., Nimko, M. A., Mazur, S. I., Trojnyak, A. A., Derkach, O. V, and Kuran, R. I., “Technology of repair welding of boiler unit assemblies without postweld heat treatment”, The Paton Welding Journal, 9: 37–43 (2012).

- Vereshchago, E. N. and Kostyuchenko, V. I., “Instability of mode in circuit with capacity and electric arc supplied by direct current source”, The Paton Welding Journal, 8: 42–46 (2014).

- Li, Z., Zhang, Q., Li, Y., Yan, X., and Srivatsan, T. S., “An analysis of gas metal arc welding using the lyapunov exponent”, Materials And Manufacturing Processes, 28 (2): 213–219 (2013).

- Narwadkar, A. and Bhosle, S., “Optimization of MIG Welding Parameters to Control the Angular Distortion in Fe410WA Steel”, Materials And Manufacturing Processes, 31 (16): 2158–2164 (2016).

- Devakumaran, K. and Ghosh, P. K., “Thermal Characteristics of Weld and HAZ during Pulse Current Gas Metal Arc Weld Bead Deposition on HSLA Steel Plate”, Materials And Manufacturing Processes, 25 (7): 616–630 (2010).

- Smith, P., “Fabrication, Assembly, and Erection”, The Fundamentals of Piping Design, Elsevier, 171–189 (2007).

- Naidu, D. S., Ozcelik, S., and Moore, K. L., “Gas Metal Arc Welding: Modeling”, Modeling, Sensing and Control of Gas Metal Arc Welding, Elsevier, 9–93 (2003).